Roland Berger has developed a wide range of future-oriented consulting services for manufacturers on the road to Next Generation Manufacturing.

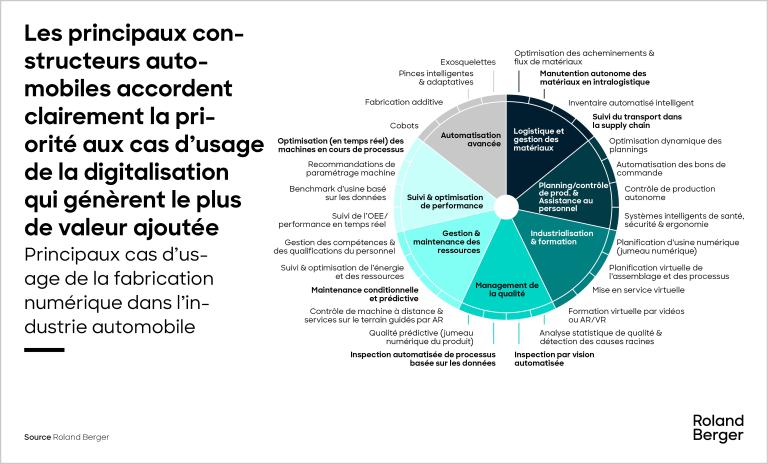

État des lieux de l’industrie 4.0

![{[downloads[language].preview]}](https://www.rolandberger.com/publications/publication_image/RB_Etat_des_lieux_de_l-industrie_download_preview.png)

Ce que les entreprises peuvent apprendre des industriels nouvelle génération.